传统企业搭上数字化转型快车

核心动能是以“互联网+”为代表的最新IT技术

传统的航空公司采用社交网络售票,传统的家电公司利用大数据向服务商转型,传统的汽车企业应用物联网开展个性化定制……“互联网+”带来了运营模式平台化、客户体验差异化、颠覆性创新等变革,正成为企业数字化转型的新动能。

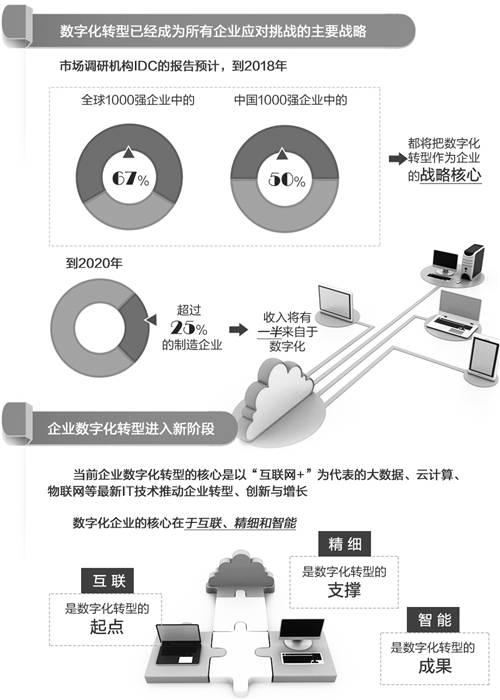

市场调研机构IDC的报告指出,数字化转型已经成为所有企业应对挑战的主要战略,预计到2018年,全球1000强企业中的67%、中国1000强企业中的50%都将把数字化转型作为企业的战略核心。

在日前举行的浪潮企业信息化高峰论坛上,浪潮集团企业大数据首席咨询专家王相成指出,企业数字化转型进入新阶段,核心是以“互联网+”为代表的大数据、云计算、物联网等最新IT技术推动企业转型、创新与增长。当前这一轮的数字化转型更加注重运营流程、客户体验和商业模式的重塑。其中,“互联”是数字化转型的起点,“精细”是数字化转型的支撑、“智能”是数字化转型的成果。

互联互通是起点

在下班回家的路上用手机遥控打开家里的空调,到家时室内已凉爽宜人;通过手机上的应用软件,可以对空调进行自动检测、保修和升级,随时告诉你空调的使用状态——这就是志高的云空调。传统家电企业正纷纷拥抱“互联网+”,从而实现互联互通、协作共享,其背后的用户、使用习惯等大数据更是被深耕细作。

王相成指出,在“互联网+”背景下,数字化企业的核心在于互联、精细和智能。其中,“互联”产生大数据,互联包括各系统、员工、项目之间的连接,连接才能产生平台,从而提供更好的服务。“精细”是指精细管理大数据的连接、提取、治理和存取。“智能”则是挖掘大数据背后的规律,以便预算趋势、精准推荐等。

“连接是基石,精细是支撑,智能是结果。这使得我们的企业作出的决策是智能的,供应链是智能的,制造也是智能的。”浪潮集团副总裁魏代森认为,“互联网+”企业的核心是互联经济,智能是企业数字化转型的一个关键手段,通过互联去连接供应商、客户、员工、设备等。在“互联网+”时代下,连接是大数据的支撑。

深耕细作大数据为企业决策提供了精准支撑。比如,上海建工利用大数据实现了精准拿地,融合了外部政策、社会舆论、招投标信息、建材价格的全面数据、内部的管理和资金系统等信息,从机会选择、客户分析、竞争分析、成本分析和营销分析等各方面判断是否投标和确定价格等。

打造大数据平台

“过去,企业以应用为中心,每个业务都要建立一套独立系统。现在转向了以数据为中心搭建起大数据平台,将各类数据整合好,辐射到各个领域。”王相成表示,比如浪潮集团的企业大数据分析平台能够处理经营数据、物联网数据、设计数据等,这个平台不仅改变了企业内部的流程,还能对外提供数据服务。

志高集团董事局主席李兴浩也表示,志高搭建的云平台的背后是海量的数据,对这些海量数据的处理推动着志高从经营产品转向经营用户。志高的“智能云+生态系统”,正延伸出大数据生态圈、产品生态圈、数据服务生态圈、价值生态圈等子系统,促进企业从传统的家电制造商向数据解决方案服务商的“互联网+”企业转型。

魏代森认为,对于传统企业来说,要实现数字化转型,就需要继续深化“互联网+企业”落地,以数据化的新思维,建立内外部的连接、共享、协同机制,把各个环节都统一到数字化的协同平台上,实现业务财务一体化,为企业管理运营、客户体验提供有力的决策指导和支撑。

企业平台化之后,总部职能将转变成一个创新创业的平台,以此为契机还将建立起财务共享平台、法务共享平台、资源共享平台等,为精细化管理打下基础。中国交建财务通资金部副总经理连敏认为,财务领域要打造一个共享平台,融合财务业务、财务会计管理等,企业可以在共享的财务管理平台上进行融合和应用。

注重精细化管理

IBM的报告提出,实现企业的数字化转型首先要创建一个完全数字化的独立运营体系,在原有体系数字化的同时将整个体系整合起来,尤其是运营和管理体系。第二是重塑客户体验。对自身进行改造和提升,开创一些全新的数字化产品和服务,以消费者为中心生产个性化产品。

“《中国制造2025》对企业的精细管理提出了更高的要求,原因就在于个性化定制、网络化协作和物联网应用。”魏代森分析说,个性化定制里,用户和每个产品、每个订单相连接,企业对事前的成本估算和事后的成本核算变得更为重要,对精细化管理提出了更高要求。网络化协作让企业只需要保留核心关键生产线,普通的加工环节可以外包出去,对于管理精细化的要求也更高。物联网可以记录生产全过程,让成本管理更准确。

“比如说汽车行业,原来我们拼成本是拼成本标准和定额,现在是在作业层面拼成本。谁的管理颗粒度更细,谁就更具有优势更精益。谁能在作业层面发现浪费、消除浪费、发现价值、创造价值,谁就有产品的竞争力。”中国兵器装备集团公司财务部主任王晓翔说到。

《中国制造2025》倡导工匠精神,工业和信息化部副部长冯飞指出,工匠精神的内涵在于精益求精、追求完美、注重细节、勇于创新等。因此企业向数字化转型,还要在精细化管理上下功夫,推动“中国制造”加快走向“精品制造”。(记者 黄鑫 实习生 吕端)